电磁灶的加热原理

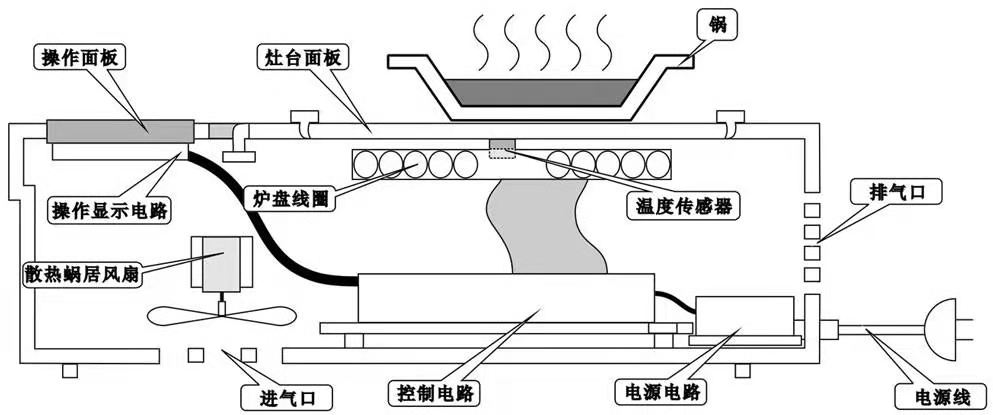

从整机结构来看,电磁灶的结构比较简单,控制电路、电源电路和操作显示电路是电磁灶的主要电路。由于电磁灶在工作时会产生热量,所以在电磁灶的内部都安装有散热电风扇,电磁灶在加热工作时,所产生的热量会在散热电风扇的作用下,从电磁灶的排气口排出。电磁灶的灶台面板位于炉盘线圈的上方,灶具就放置在灶台面板上。通常,电磁灶所使用灶具为铁质材料,因为铁质为软磁性材料,它能够进行磁化,电磁灶就是通过炉盘线圈与铁质灶具之间产生的涡流加热原理实现加热。

因此,其他材料的灶具不能在电磁灶上使用。

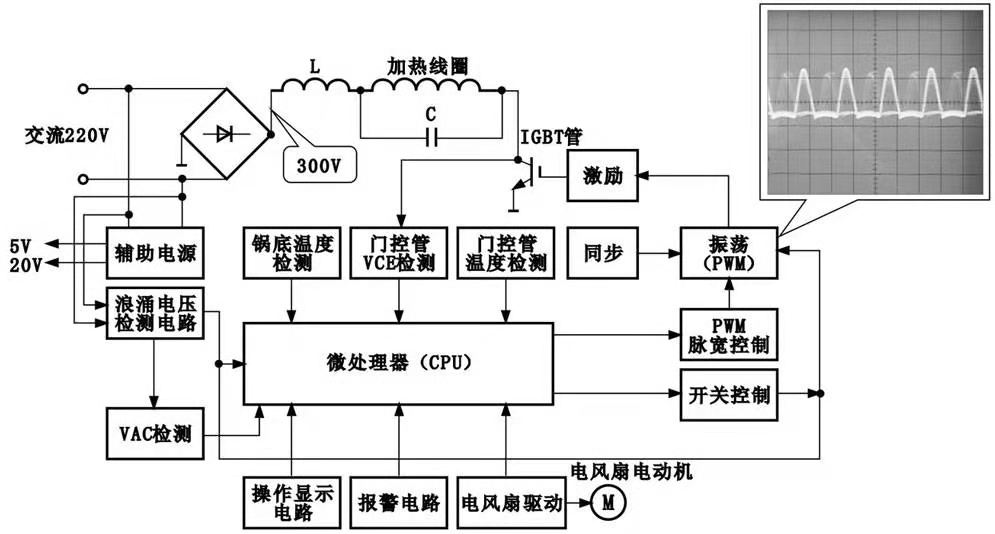

典型电磁灶的整机结构图

图中炉盘线圈为感应加热线圈,简称加热线圈。加热线圈在电路的驱动下形成高频交变电流,根据电磁感应原理,交变电流通过加热线圈时就产生出交变的磁场,即线圈中的电流变化会产生变化的磁感线,这些磁感线对铁质的软磁性灶具进行磁化,这样就使灶具的底部形成了许多由磁感线感应出的涡流(电磁的涡流),这些涡流又由于灶具本身的阻抗将电能转化为热能,从而实现对食物的加热,这就是电磁灶加热的原理。

电磁灶电气系统的工作原理

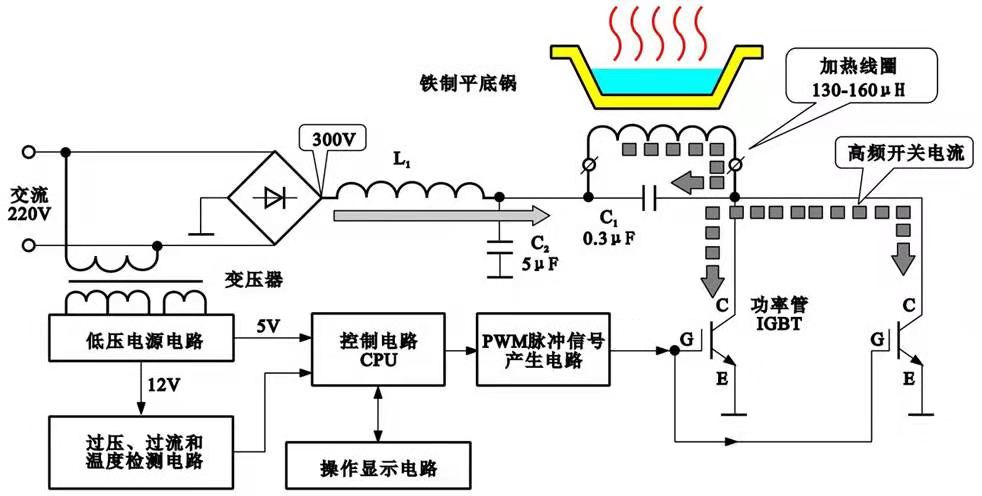

加热线圈(炉盘线圈)是由市电220V通过桥式整流堆(即4个整流二极管)将220V的交流电整流成大约300V的直流供电的,300V的直流再经过扼流圈和平滑电容器,将平滑后的300V直流电压加到加热线圈(炉盘线圈)的一端,同时,在加热线圈(炉盘线圈)的另一端接一个门控管。当门控管导通时,加热线圈的电流通过门控管形成回路,这样在加热线圈中就产生了电流。

为了使加热的效率提高,目前电磁灶都采用高频方式。交流220V变化的频率是50Hz,变成直流以后通过谐振电容器和加热线圈产生谐振,通过门控管的控制使它形成高频开关振荡的电压(即门控管导通就有电流,截止就没有电流)。当开关脉冲的频率和谐振的频率相同时,整个电路的谐振就形成了振荡,加热线圈内就形成了高频振荡的电流,此时所产生的磁感线就是高频的磁感线,磁感线辐射出去使铁质锅底产生涡流,这就是高频电磁灶的工作方式。

1.电磁灶整机电路的工作流程

加热线圈(炉盘线圈)是电磁灶非常重要的部分,它是产生强磁场的器件。电磁灶工作时,交流220V电压经桥式整流堆整流滤波后输出300V直流,送到加热线圈,加热线圈与谐振电容器形成高频谐振,将直流300V变成高频的振荡电压,该电压可以达到一千多伏。

电磁灶的控制电路主要包括检测电路、控制电路和振荡电路等,在电磁灶中它被制成一个电路单元。电路单元中的振荡电路所产生的信号通过插件送给门控管,门控管的工作受栅极的控制。电磁灶工作时,脉冲信号产生电路为栅极提供驱动控制信号,使门控管与炉盘线圈形成高频振荡。

电路单元中的检测电路在电磁灶工作时,自动检测过压、过流、过热的情况,并进行自动保护。例如,炉盘线圈中安装有温度传感器,它是用来检测炉盘线圈温度的,如果检测到的温度过高,检测电路就会将检测到的信号送给控制电路,然后通过控制电路再控制振荡电路,切断脉冲信号产生电路的输出。过热保护温控器通常安装在门控管集电极的散热片上,如果检测到门控管的温度过高,温控器便会自动断开,使整机进入断电保护状态。报警电路一般是通过检测电路由微处理器进行控制的,它会发出报警的信号,以提醒用户。

变压器是给控制板(控制电路单元)供电的,它一般由交流220V输入,然后变成低压输出,低压再经过稳压电路变成5V、12V、20V等直流电压,为检测、控制电路和脉冲信号产生电路提供电源。

电磁灶的供电主要由交流220V市电插头、熔断器、电源开关、过压保护、电流检测等环节组成。如果整机的电流过大会烧毁熔断器,如果输入的电压过高,过压保护器件会进行过压保护,如果主电源的电流过大也会通过检测环节将电流检测的值通知控制电路进行自动保护。因为电磁灶是大电流高功率的器件,所以供电的安全保护也十分重要。

由于电磁灶的地线都是连在一起的,没有和交流部分进行隔离,所以地线有可能带有220V高压,在检修时需要特别注意,使用隔离变压器进行开机检测是安全措施之一。如果不使用隔离变压器,在检测时要特别小心。尤其是门控管,有一个很大的散热片,这个散热片和集电极紧贴在一起,散热片的本身是金属的可以导电,所以散热片上就带有高压,在打开电磁灶时,只要是带电状态,就不要随便触摸里面的金属部分,防止触电。

2.门控管和功率输出电路的工作流程

图1-16所示为采用双门控管控制的电磁灶电路结构方框图。从图中可以看到,加热线圈(炉盘线圈)是由2个门控管组成的控制电路控制的。在加热线圈的两端并联有电容器C1,这个电容器就是高频谐振电容器,在外电压的作用下,高频谐振电容器的两端会形成高频信号。

在工作的时候,电磁灶通过调整功率来实现火力的调整。具体的讲,火力的调整是通过改变脉冲信号脉宽的方式实现的。在该电路中,加热线圈脉冲频率的控制是由两个门控管实现的,这两个门控管交替地工作,即第一个脉冲由第一个门控管控制,第二个脉冲由第二个门控管控制,第三个脉冲又回到第一个门控管,如此往复,这种采用两个门控管对脉冲频率进行交替控制的方式可以提高工作频率,同时也可以减少两个门控管的功率消耗。

门控管控制的脉冲频率就是加热线圈的工作频率,这个频率一般来讲应该和电路的谐振频率是一致的,这样才能形成一个良好的振荡条件,所以对电容器的电容量大小,线圈的电感量大小都有一定的要求。门控管控制的脉冲频率是由PWM脉冲产生电路产生的。脉冲信号对门控管开和关的时间进行控制。一个脉冲周期内,门控管导通时间越长,加热线圈输出功率就越大,反之,门控管导通的时间越短,加热线圈输出的功率就越小,通过这种方式控制门控管的工作,即可实现火力的调整。目前,对PWM脉冲产生电路的控制都是采用微处理器的控制方式,微处理器(简称CPU)作为电磁灶的控制核心,在工作的时候接收操作显示电路人工按键的指令。操作开关就是将启动、关闭、功率大小、定时等工作指令送给微处理器,微处理器就会根据用户的要求对PWM脉冲产生电路进行控制,从而实现对加热线圈功率的控制,以满足加热所需的功率要求。

在电磁灶内部设有过压、过流和温度检测电路,在工作时,如果出现了过压、过流或温度过高的情况,过压、过流和温度检测电路就会将检测的信号传递给微处理器,微处理器便会将PWM脉冲产生电路关断,从而实现对整机的保护。

此外,在电路中还设有低压电源电路,它主要是为控制电路和检测电路及PWM脉冲产生电路提供低压。

3.电磁灶控制电路的工作流程图

电磁灶的电源是由交流220V供电,经过桥式整流电路,给加热线圈提供电流,对加热线圈的控制是由门控管进行控制的。而对于门控管的控制是由一个激励电路(脉冲信号放大电路)实现的,激励电路的功能是给门控管提供足够的驱动电流,因为一般门控管的功率比较大,所以需要比较大的激励电流,如果激励电流过小,门控管就不能正常工作。

振荡电路为门控管提供驱动脉冲,振荡电路输出脉冲的宽度受PWM脉宽调制电路的控制。从而可以控制电磁灶的输出功率。同步电路的功能是使振荡电路产生的脉冲信号频率与PWM信号的频率相同。在控制过程中只改变脉冲信号的宽度而不改变频率,有利于电路的稳定性。

电磁灶中的微处理器可通过开关控制电路直接对振荡电路进行开/关控制。当温度过高时,由温度检测方面送来的控制信号就会对振荡电路进行自动控制,此时,即使饭没做熟,也要对电磁灶进行断电关机,等电磁灶的温度降低以后才能够启动继续进行加热工作。

作为控制核心,微处理器对门控管的温度进行检测,对门控管的电压进行检测,对锅底的温度进行检测,这些都要符合正常的工作条件,如果不符合这些条件就要关机进行保护。

人工的操作指令是通过操作显示面板上的操作按键完成的,当按下某一操作按键后,操作显示电路就会将人工指令传递给微处理器,微处理器根据所接收到的指令信息对电磁灶的工作进行控制。在工作过程中,微处理器还会将电磁灶的工作状态信号送到操作显示电路进行显示,是开机工作状态还是关机保护状态都会在显示电路中显示出来。

由于电磁灶工作时会产生大量的热,因此在电磁灶中都设有电风扇以利于散热。电磁灶散热电风扇的驱动也是由微处理器进行控制的,一般微处理器对电风扇都是采用延迟控制,即在电磁灶加热之前便会启动电风扇,但电磁灶停止加热之后,电风扇还会再工作一段时间,以确保机器内部的热量彻底散去。

报警电路就是在电磁灶出现过压、过载情况时,发出报警信号。例如,炉温过高或电磁灶在工作时表面未检测到铁质炊具时,报警电路就会发出报警信号,驱动蜂鸣器发声。

此外,由于电磁灶的加热线圈需要高压高电流,而控制电路、检测电路等需要低压低电流,所以在电磁灶中都设有一个辅助电源以提供其他电路所需的低压。而浪涌电压检测电路则主要是对电磁灶整机电路进行保护的。例如,如果220V电压升得过高,浪涌电压检测电路就会将检测信号传给微处理器,微处理器输出保护信号会对整个机器进行保护。

综上所述,可以看出整个电磁灶的电路是相当复杂的,哪一部分电路的失常都可能引起整机不工作。因此了解电磁灶里面的各种电路的功能和控制关系是维修电磁灶的关键。